在隆鑫动力大排量装配车间里,随着产线的节拍律动,一颗颗锃亮的螺栓被精确嵌入发动机壳体。过去,工人需要连续数小时保持同一姿势、重复成千上万次动作的螺栓拧紧工作,如今在一个个轻盈舞动的橙色身影手中轻松完成。

拧紧锁付作为发动机装配线的关键工序,曾一度面临着螺栓数量多、重复工作强度高、人工操作质量波动大、作业空间限制难以部署大型设备等痛点,传统自动化解决方案无法兼容多品种小批量的生产需求。

为此,重庆遨博智能科技研究院携手隆鑫动力,共同打造基于智能协作机器人的拧紧柔性装配系统,通过机器人自动化作业高效替代人工,快速实现产线升级迭代。该应用已成功入选2025年度重庆市“机器人+”十大典型应用场景。

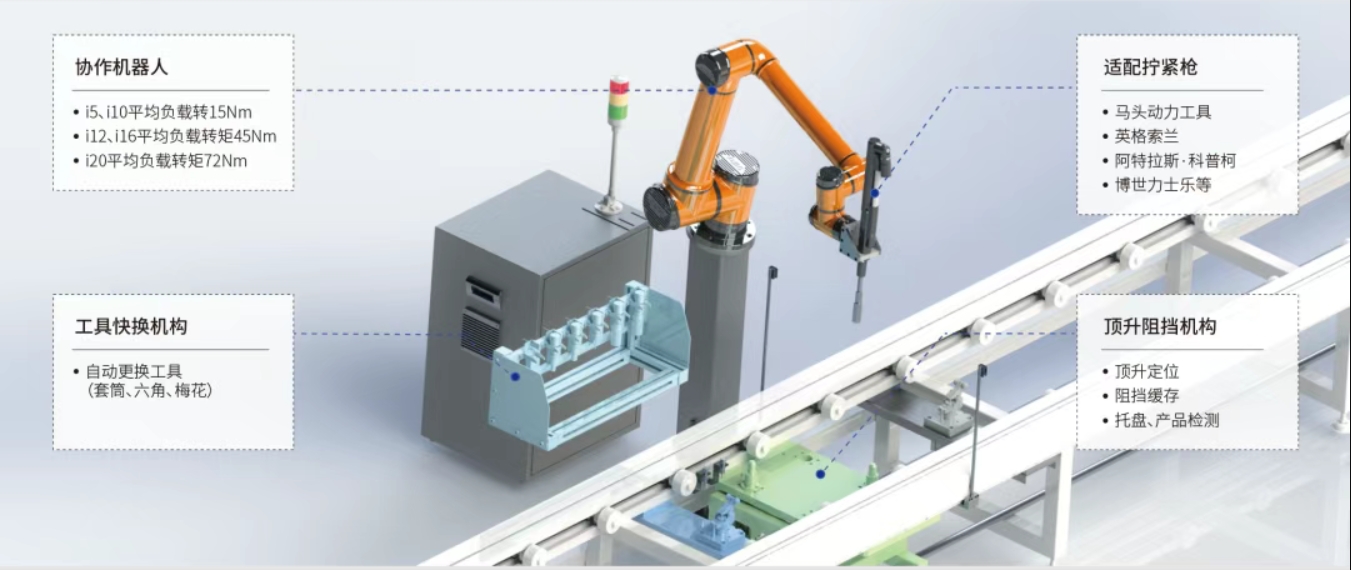

该机器人自动拧紧系统凭借协作机器人高精确度、高稳定性、高柔性化的优势,可以实现发动机装配拧紧过程中的螺栓螺孔自动识别适配、拧紧扭矩自适应调节、自动快速更换套筒等,有效替代人工,实现全流程自动化。同时因其小巧灵活易部署的特性,更高度契合装配车间狭小空间作业的需求。

为了进一步挖掘生产潜力,提升节拍效率,研究院专门开发了上位机系统。该系统与 MES、PLC、机器人系统实现高效协同,实时采集和分析生产数据,对整个生产过程进行有效监测和控制。通过数据的精准反馈,企业能够及时调整生产策略,优化生产流程,全面提升管理效率,让生产管理更加智能化、精细化。

近年来,重庆遨博智能科技研究院在通机行业持续发力,围绕 "机器人 +" 场景应用,不断深化技术创新。目前,已形成了拧紧、注油、涂胶等一系列通机装配自动化解决方案,成功帮助鑫源、隆鑫等知名摩托车生产制造企业实现转型升级,树立了良好的口碑和标杆。

摩托车产业是重庆的闪亮名片,作为重庆重要的支柱产业,摩托车产业正经历着深刻变革。未来,研究院将进一步以场景应用为牵引,持续深入通机领域的应用创新,不断提升装配自动化、智能化水平,加速推进摩托车制造企业向柔性化、数字化生产转型,为传统制造业迈向高端化、智能化、绿色化提供可复制的"重庆方案"。