在发动机制造过程中,螺栓拧紧是一道关键工序,关乎着发动机质量安全。由于发动机结构复杂,螺栓数量多且分布广泛,传统模式下,依赖人工手动操作,不仅效率低、精度难以保证,还会因工人的劳动强度过高导致拧紧质量参差不齐。

随着对发动机装配质量的要求不断提高,自动化拧紧技术也逐渐普及,但面对螺丝拧紧需求多样化、工作空间限制、以及因不同螺丝型号导致拧紧过程中需更换套筒的问题仍难以有效解决。

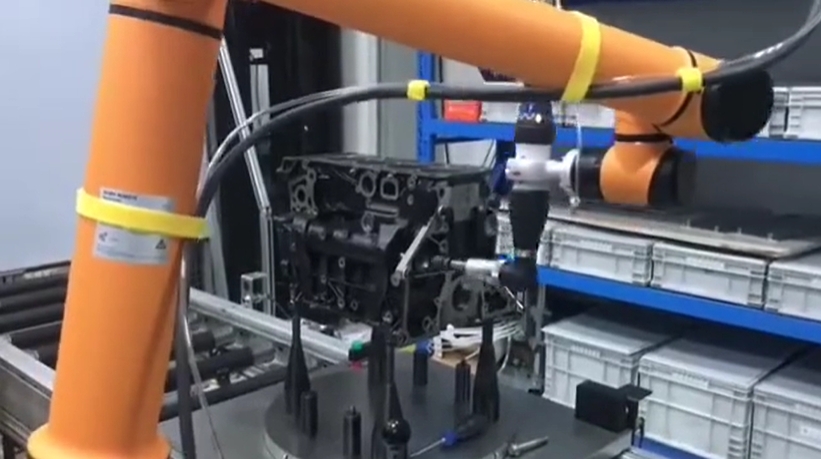

重庆遨博经过多年的技术攻关和优化应用,以智能协作机器人为核心,成功打造出具有全流程自动化操作的 “机器人自动拧紧系统”,该系统凭借高性能协作机器人高精确度、高稳定性、高柔性化的优势,可以实现发动机装配拧紧过程中的螺栓螺孔自动识别适配、拧紧扭矩自适应调节、自动快速更换套筒等,有效替代人工,实现全流程自动化。

一、系统介绍

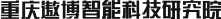

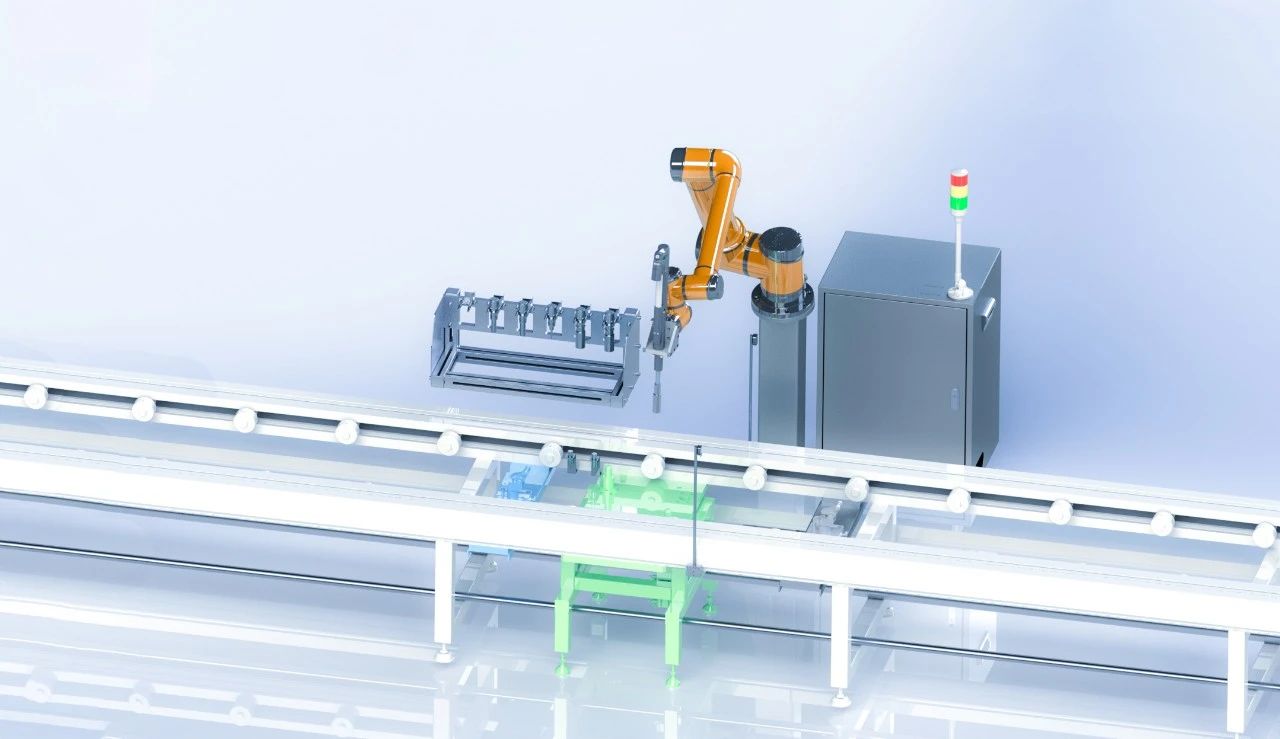

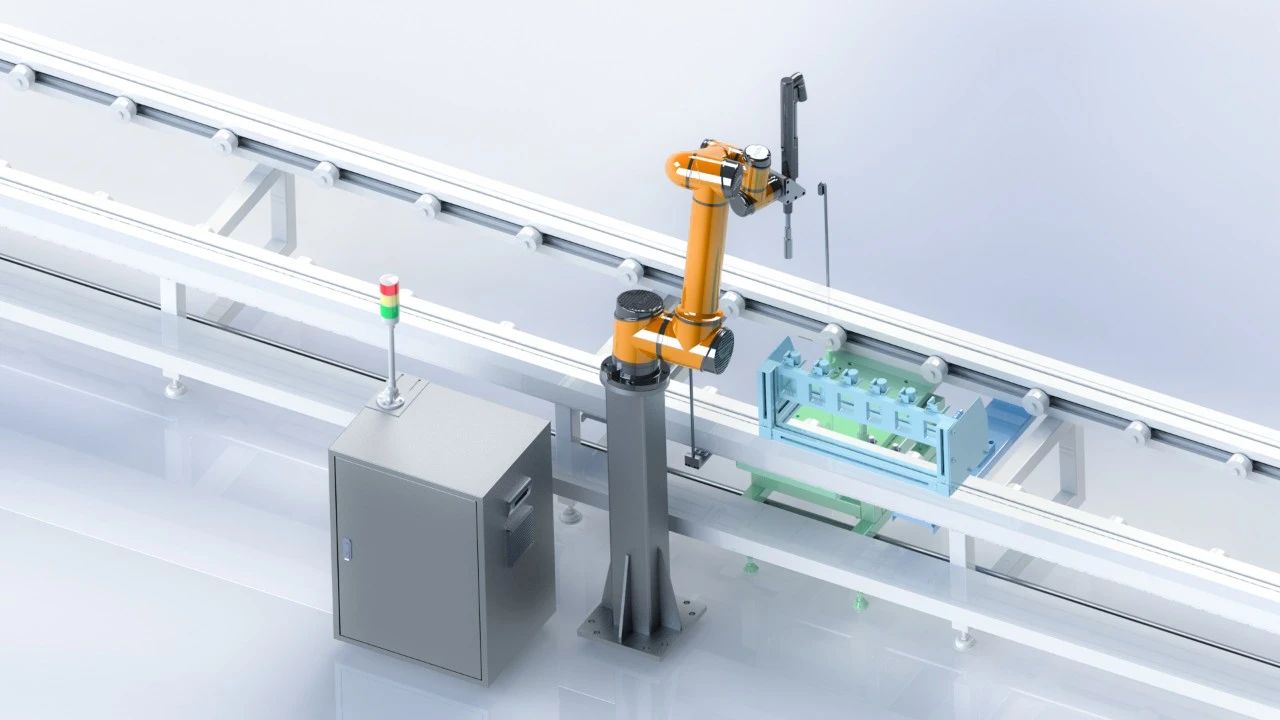

机器人自动拧紧系统主要由智能协作机器人、适配拧紧枪、工具快换机构和顶升阻挡机构组成,可实现螺栓和螺母抓取、螺栓孔识别和定位、螺栓紧固,从初级拧紧到最终拧紧、检查等一系列工序的自动化。

二、技术优势

01 操作简单易

用该机器人系统操作简便,易于编程和部署,一线操作人员无需掌握复杂的编程语言,通过点击图形界面、拖拽示教、复制粘贴即可完成拧紧应用的配置,将配置时间由1小时缩短至10分钟。

02 突破狭窄空间

限制协作机器人体型小巧姿态灵活,其腕部有3个可360度自由旋转的关节,即便是狭小空间,也能精准触达操作目标,体型小巧,适合狭小空间作业,快速匹配各种产线。

03 自主开发上位系统

上位系统由重庆遨博自主开发,与MES、PLC、机器人系统协调工作,可实现更快的生产节拍,拧紧效率普遍可提升30%,显著提高生产效率和产品质量,减少人工操作中的错误和疲劳问题。

04 安全保障

采用AUBO国产高性能协作机器人,具备灵敏碰撞检测和多项安全功能认证,可以在无安全防护的情况下与工人协同工作,有效保证人工安全。

05 发动机自动化转型利器

该系统支持自动更换工具(套筒、六角、梅花等),无需人工干预,即可实现多种型号螺栓自动混合拧紧。

三、应用价值

01 有效替代人工

单台机器人可替代1-2名熟练工人,并可24小时全天候连续生产;

02 提升生产效率

全程自动化在线生产,节拍、拧紧螺栓位置和自适应数量调整,有效提升生产效率;

03 提高产品良品率

机器人具有高度的稳定性和精准度,保障每个螺栓紧固度一致,避免人为因素造成的误差和波动,有效提高产品质量,维持生产稳定。

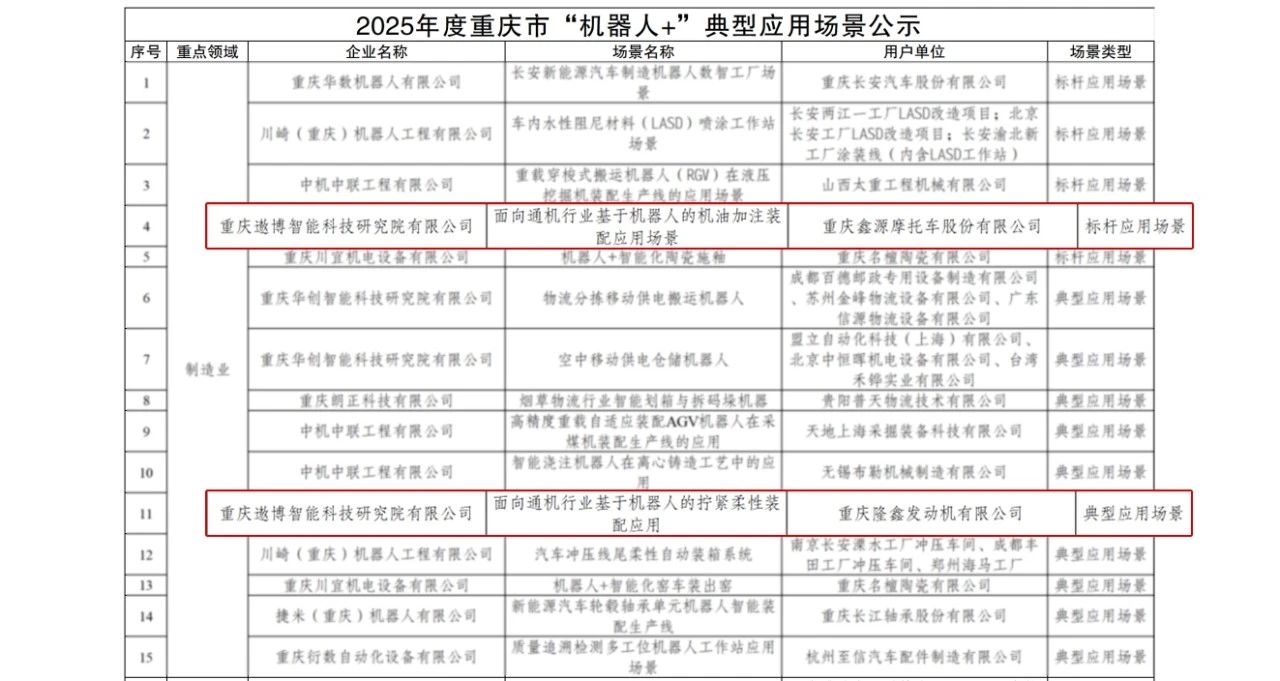

目前,该机器人系统已成功实施应用,项目案例成功入选2025年度重庆市 “机器人+” 典型应用场景。